Metoda szycia butów Goodyear Welted, zwana po polsku szyciem ramowym lub szyciem pasowym, została wymyślona dawno temu, bo w latach 60-tych XIX wieku. Jest to najlepsza metoda szycia butów, więc jest z powodzeniem stosowana do dzisiaj, ale tylko w odniesieniu do butów najwyższej klasy – butów luksusowych. Metodę wymyślił Amerykanin: Charles Goodyear Jr. syn słynnego Charlesa Goodyera – wynalazcy procesu wulkanizacji i ojca współczesnego przemysłu gumowego. Metodę tę stosują najbardziej ekskluzywne firmy obuwnicze na świecie, m.in. Barker, Churches, John Lobb, Grenson, Loake Shoes, Sanders & Sanders. W Polsce, jedyną firmą, która stosuje tę metodę, jest NORD ze Słupska. Żeby więc zgłębić tajniki produkcji ekskluzywnych butów, wybrałem się z wizytą do Słupska.

Właścicielem i szefem firmy jest pan Kazimierz Meka, który jest bardziej pasjonatem produkcji butów, niż przedsiębiorcą. Ma ideę spopularyzowania w Polsce butów najwyższej jakości i idei tej poświęca się w pełni. Potrafi rozprawiać o tych sprawach godzinami, analizując jakość skór, metody szycia, czy niuanse w kształcie cholewki buta. Firma Nord zatrudnia dziś 200 osób i produkuje około 200 tys. par butów rocznie, z czego około 65% jest przeznaczone na eksport. W ostatnich latach proporcje te się zmieniają, na korzyść sprzedaży krajowej.

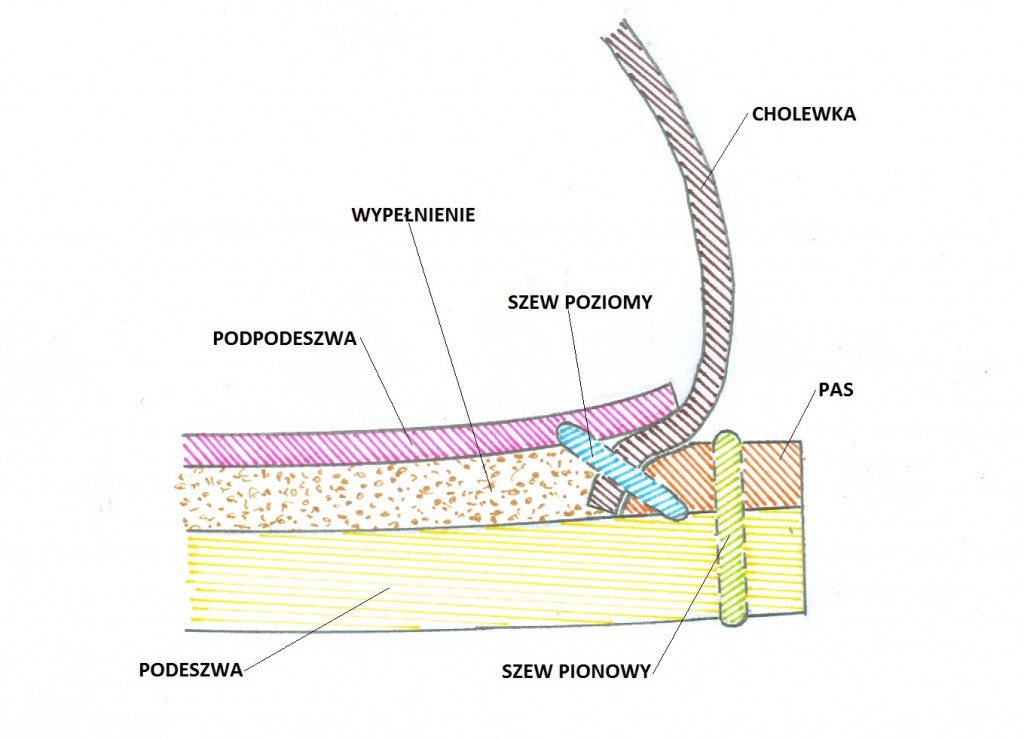

A wracając do szycia metodą Goodyear: poniższy schemat pokazuje jej ideę. Najważniejsze jest to, że podeszwa składa się z trzech części: podpodeszwy (fioletowe kreskowanie), wypełnienia (brązowe plamki) i podeszwy właściwej (żółte kreskowanie). Podpodeszwa jest przyszywana szwem poziomym (niebieski) do pasa (brązowe kreskowanie), a dopiero pas jest przyszywany, szwem pionowym (zielony), do podeszwy właściwej.

Kluczowym elementem w metodzie Goodyear jest podpodeszwa. Musi mieć grubość aż 5 mm i musi być wykonana z najwyższej jakości miękkiej skóry. Aby można było przyszyć podpodeszwę szwem poziomym do pasa, musi ona mieć tzw. wargę. Najczęściej jest to nacięcie od wewnętrznej strony podpodeszwy, w które wchodzi igła. Rzadziej, dokleja się do podpodeszwy dodatkowy element i to przez niego przechodzi igła. Pokazują to poniższe zdjęcia.

Na kolejnych zdjęciach widzimy stan, gdy cholewka jest już naciągnięta i zaćwiekowana na kopycie wraz z podpodeszwą. Lewe pokazuje stan przed obcięciem naddatków, prawe – po obcięciu. Może zacząć się proces przyszywania pasa.

Wcześniej zostaną usunięte gwoździe, którymi podpodeszwa jest zaćwiekowana do kopyta.

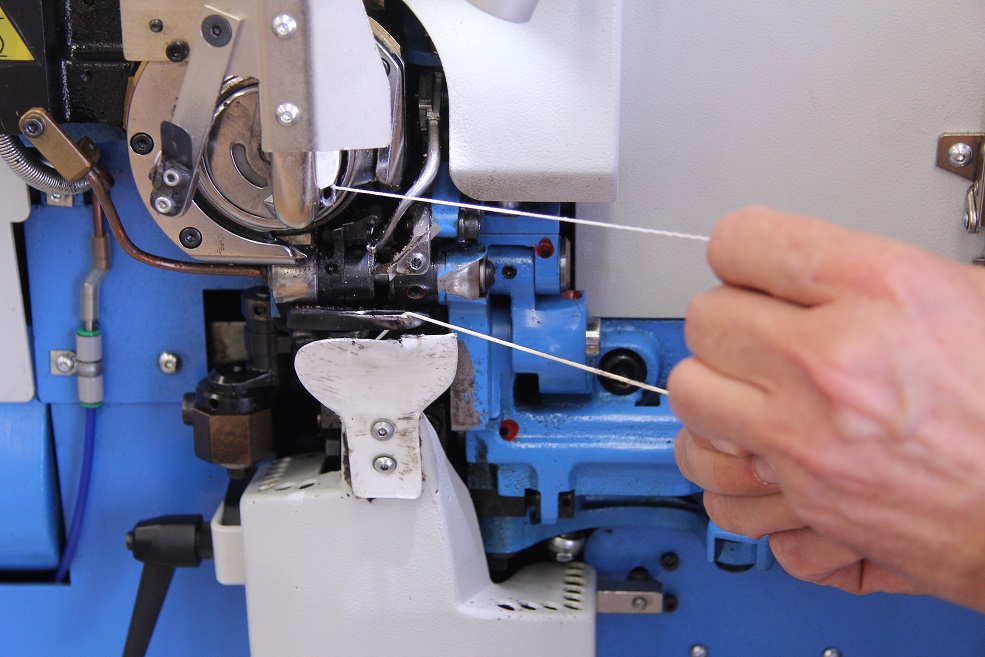

Pas jest przyszywany na specjalnej maszynie, ale jak widać na zdjęciach, umiejętności operatora mają tu kluczowe znaczenie: nieprecyzyjne poprowadzenie kopyta może spowodować zepsucie całej roboty.

W tym modelu buta pas nie jest przyszyty do części obcasowej buta. Na innej maszynie jest do niej ćwiekowany. Dzieje się tak dlatego, że pomiędzy obcasem a podpodeszwą jest specjalna wkładka, widoczna na zdjęciach. Niektóre modele nie mają takiej wkładki i wówczas pas jest przyszywany na całym obwodzie.

Musi jeszcze nastąpić precyzyjne złączenie końców pasa i mamy but z wszytym pasem, gotowy do dalszych operacji.

Kolejna operacja, to nakładanie wypełnienia, które znajdzie się pomiędzy podpodeszwą a podeszwą. Wypełnienie stanowi mieszanina mielonego korka z naturalnym mleczkiem kauczukowym.

Czas na podeszwę! Jej przyszywanie można bez wątpienia nazwać ręczną, rzemieślniczą robotą, chociaż wykonywane jest z użyciem maszyny. Dwie nici widoczne na zdjęciu poniżej (górna i dolna) różną się od siebie. Górna jest nasączana gorącym woskiem na bieżąco, w trakcie procesu szycia. Dolna jest naolejowana. Wosk ma zadanie wypełnić mikro szczeliny w skórze pasa i podeszwy, co będzie zabezpieczało przed przenikaniem wilgoci.

Kolejny etap i kolejna, bardzo ciekawa maszyna. Jej zadaniem jest równomierne rozprowadzenie wypełnienia, które znajduje się pomiędzy podeszwą a podpodeszwą. Dzięki tej operacji but będzie jeszcze lepiej dopasowywał się do stopy, o czym szerzej pod koniec tego wpisu.

Pozostały już tylko operacje wykończeniowe. Pierwszą z nich jest sfrezowanie pasa i podeszwy, bowiem po zakończeniu szycia but wygląda tak:

Frezowanie wykonuje się specjalnym frezem, który nie tylko ścina nadmiar skóry, ale też daje ładne wykończenie krawędzi. Po frezowaniu pozostaje już tylko pomalowanie lub zaimpregnowanie bocznych powierzchni podeszwy i obcasa.

Wyższość butów szytych metodą Goodyear nad innymi czuje się od pierwszej chwili założenia ich na nogi. Pomimo, że na oko są dość masywne i sztywne, dają poczucie niezwykłej lekkości i wygody. To poczucie narasta po kilku dniach noszenia, kiedy buty dopasują się do stopy. A mają taką zdolność w stopniu niebywałym. Po prostu butów tych nie czuje się na nogach. Dodatkowo, zastosowanie wyłącznie naturalnych materiałów powoduje, że but oddycha, noga się mniej poci i nie męczy. Dla ludzi, którzy spędzają w pracy po kilkanaście godzin na dobę, a przy tym obowiązuje ich formalny dress-code, te buty są niezastąpione. Myślę, ze po tych superlatywach, których użyłem powyżej, dodawanie jeszcze, że buty Goodyear nie chłoną wilgoci, czy dają możliwość wymiany przetartej podeszwy – nie jest potrzebne.

Z zaprezentowanych powyżej zdjęć wynika, że szycie butów metodą Goodyear jest dość skomplikowane i czasochłonne. Poza tym, tak naprawdę, jest to ręczna, rzemieślnicza robota. Owszem używa się do tego maszyn, ale maszyny wspierają tylko kunszt i precyzję pracowników. To doświadczeni pracownicy sprawiają, że buty są nie tylko stylowe, wygodne i piękne, ale że mają własną duszę. Buty kupione w supermarkecie za 100 zł, bez żalu wyrzucamy, gdy się nam znudzą. Do butów stworzonych z wielkim pietyzmem i zaangażowaniem – przywiązujemy się, jak do domowych zwierząt. Warto je mieć i się do nich przywiązać. Mają oczywiście jedną wadę: nie są tanie. Cóż, podobnie jest ze wszystkimi przedmiotami luksusowymi.

Firma NORD ma własny sklep internetowy tutaj. Można tam nie tylko zwyczajnie kupować, ale także zamawiać buty indywidualne (dobierając np. kolor, albo łącząc różne, wybrane przez siebie, kolory). Można też, to rzecz całkiem wyjątkowa, zamawiać buty uszyte jak w tradycyjnym zakładzie szewskim, na indywidualnie wykonanym kopycie. W takim przypadku niezbędna będzie jednak osobista wizyta w zakładzie, celem pomiarów stopy. Ale takie kopyto raz wykonane będzie mogło służyć do szycia kolejnych par butów.

Wizytę z fabryce Nord składałem razem z żoną, Małgorzatą, która jest autorką zaprezentowanych zdjęć. Po zakładzie oprowadzał nas pan Tomasz Knap, główny technolog, który pracuje tutaj od 17 lat. Pan Tomasz próbował przyuczać mnie do obsługi niektórych maszyn: bez większych sukcesów.

Interesuje mnie cena takich butów.

Ceny, w sklepie internetowym producenta, zaczynają się od 799 zł. Typowa cena to 999 zł. W butiku będą prawdopodobnie kosztować około 1100 – 1200 zł. W Internecie można trafić na okazje (np. końcówki serii) i kupić ramowo szyte buty renomowanych zagranicznych producentów już od 550 zł. Np. tutaj: http://sklep.klasycznebuty.pl/index.html

Jednak w sklepach cena takich butów nie będzie raczej niższa niż 1500 zł.

mam takie buty, kupiłem je w sklepie fabrycznym przy fabryce za 500zł.

Świetna cena. Warto odwiedzać sklep fabryczny Norda; niestety to trochę daleko od Warszawy.

proszę o adres maila chciałbym wysłać do Pana zdjęcia czy jest Pan w stanie uszyć mi buty mysliwskie

( prześlę obrazki jak mają wyglądać)

pozdrawiam

Marek Ciecierski

Proszę zwrócić się do pana Jacka (adres: pojacek@wp.pl) z firmy: http://www.pracowniaobuwia.pl

Dzięki za podanie sklepu gdzie można je zamówić.

Zastrzegam, że nie sprawdzałem tego sklepu. Wiem tylko, że taki jest, ale nie wiem czy uczciwie działa. Niektóre ceny są podejrzanie niskie. Inny sklep; sprawdzony i renomowany: http://www.shoepassion.pl/

Sprawdziłam.Sklep shoepassion to rewelacja. Buty najwyższej jakości, pięknie opakowane, dostawa szybka, cena wyborne.

a ja mam pytanie – po co pisać o technologii szycia metodą GW? Przecież już każdy bloger o tym pisał a prawda to tak oklepana jak grzbiet wałacha. Wystarczy zapytać wyszukiwarkę o „klasyczne buty” i wszystko wiadomo. Może autor mi to wyjaśni po co ten wpis? Po co pisać 20tys raz, że kiedy świeci światło zielone to jadę a kiedy czerwone to stop?

Z tego, co wiem, nikt nie pokazywał fotoreportażu z produkcji takich butów. Ale może się mylę; jeśli tak proszę załączyć link.

A ja pierwszy raz o tym przeczytałem właśnie u Ciebie na blogu i dzięki Ci za to. Przy okazji zrozumiałem, że znam właściciela zakładu NORD 🙂 Świat jest mały 🙂

Tytuł posta wskazuje na coś zupełnie innego… Rozumiem, że chodziło o proces produkcyjny, ale odnośnie samej firmy jest tylko 1 krótki akapit (mowa o drugim). Reszta to już te same informacje wałkowane w wielu miejscach w internecie. A mnie jako czytelnika interesuje czym mnie zaskoczyć może konkretnie firma Nord. W czym są dobrzy, jak wyglądają ich wyroby na tle angielskich, hiszpańskich czy włoskich butów. Dlaczego taka cena a nie cena jak np. Bexley’ów? Skąd są skóry… A gdy pisze Pan już o maszynach to brak tutaj ich nazw (w tekście pojawia się info o „kolejnej ciekawej maszynie”), ale jakich? Ilu ludzi pracuje nad obróbką buta… Ogólnie jest o czym pisać a post jakby ściągnięty z Wikipedii – niby coś jest ale to prawda ogólnie znana…

Wydaje mi się, że istota bloga polega na tym, że bloger pisze co chce, wyłącznie według swojego uznania i wyłącznie subiektywnie. Jeśli komuś się to podoba, to zostaje czytelnikiem, jeśli się nie podoba, to nie czyta i już. Przypadki, że się komuś nie podoba, ale czyta, są chyba sporadyczne. Mnie się tu podoba.

Witam,

miałem nie odp na Pani posta dając zwyczajne machnięcie na to ręką. Generalnie nic na siłę i nie zamierzam Pani przekonywać do swojego zdania. Niemniej jednak postanowiłem coś wyjaśnić. Blog zakłada interakcję z czytelnikiem. W zbiorze tym znajda się różne głosy – pochlebne i krytyczne (pomijam fakt hejtu). Zakładam, że autor liczy się ze zdaniem odbiorców, więc wskazałem co sam bym zmienił i uprzedzając dodam – tak, mój komentarz był krytyczny i nie waham się zaprzeczać. Podtrzymuję go, gdyż tekst jak widzę wymagał pracy, jednak IMO jest zwykłym powtórzeniem przeczytanych wcześniej treści. Blogerzy modowi/szafiarze popełniają ten sam błąd – przedrukowują treści zamiast tworzyć autorskie, subiektywne teksty. Ów subiektywizm jest tym właśnie smaczkiem, dla którego chce się wracać i zgłębiać opinie autora. Co więcej powstają blogowe słowniczki, leksykony, encyklopedie… a ja pytam zwyczajnie: „po co?” skoro to już było pod adresem x, y, z… Cały post nie jest relacją z fabryki ale opisem metody szycia GW na co wskazuje nie tylko treść ale też sam tytuł. Rozumiem, że Pani to odpowiada. Nie oceniam tego. Autor czytając moją opinię może albo się zgodzić, albo ją odrzucić a nawet gdy się z nią nie zgadza to zwyczajnie zastanowić się nad tym czy może coś w tym jest. Panie Janie – lubi Pan muzykę alternatywną, więc ja tutaj widzę niszę – w alternatywności do tej szablonowości, która jest jak mielizna w pl blogosferze, gdzie trudno szukać głębi. Wszędzie ksero treści nazywanych „inspiracją”… z tego już śmiać się nie chce a zwyczajnie się ignoruje. Nie wiem jaką drogą Pan pójdzie w blogowaniu. Może mieć Pan w poważaniu to co piszę, jednak niech Pan sam odpowie – czy chce Pan być czyimś przedrukiem czy chce Pan zachować swój indywidualizm? Odwagi – internet nie gryzie.

Cenię sobie każdą opinię. Opinie krytyczne mnie raczej mobilizują niż zniechęcają. Z opiniami jest zresztą tak, że można je sobie samemu do woli wpisywać i wiem, że niektórzy blogerzy to robią. Jeśli np. wejdzie się na jeden z blogów poświęconych modzie męskiej, to po każdym wpisie widnieje kilkanaście komentarzy w duchu: „ach jak wspaniale się ubrałeś”, „gdzie kupiłeś tak piękną marynarkę”, „ty to zawsze potrafisz zachwycić” itp. Wydaje mi się to dość żałosne.

Jeśli chodzi o pana opinię o tym wpisie, to przyjmuję ją do wiadomości, chociaż się z nią nie zgadzam. Będę pisał o tym, co mnie interesuje bez sprawdzania, czy ktoś, gdzieś już o tym napisał. Prawdopodobnie jest zresztą tak, że na każdy temat ktoś już gdzieś coś napisał. W swoich tekstach staram się iść pod prąd ogólnie przyjętych schematów myślenia (np. tutaj: http://janadamski.eu/2014/07/19/dziura-ozonowa/, tutaj: http://janadamski.eu/2014/07/23/orlen-a-mozejki/ lub tutaj: http://janadamski.eu/2014/08/20/dokad-zmierza-euro/), staram się też zniechęcić do bezkrytycznego przyjmowania tego, co starają się nam wcisnąć różni spece od propagandy. Jeśli takie podejście się spodoba, to będę miał wielu czytelników, jeśli się nie spodoba, to czytelników będzie mało lub nie będzie ich wcale. Na razie nie minęły jeszcze nawet dwa miesiące od premiery bloga. 25 tysięcy odsłon, które w tym czasie zanotowałem nie jest pewnie jakimś oszałamiającym wynikiem. Ale z drugiej strony nie jest to też mało.

Zatem życzę powodzenia. Pozdrawiam.

Witam,

jestem fanką tego typu butów. Z firmy Nord zakupiłam damskie mokasyny szyte metodą GOODYEAR. Pozostałe buty również Goodyer’y przywiozłam z Anglii. Początkowo byłam sceptycznie nastawiona do wyrobów tego typu z polskiej fabryki, ale muszę przyznać, że zostałam mile zaskoczona. Nie odbiegają one standardem od pozostałych, które posiadam. Mąż też preferuje buty szyte ramowo, jednak nie polecam zakupu ich przez stronę wskazaną przez autora tekstu (klasycznebuty.pl). Skusił się raz i nie był zadowolony. Nie wiem może trafił na słaby wyrób. Buty z Norda lepiej mężowi odpowiadają. Jednak jest to jedynie subiektywne odczucie mojego małżonka.

Artykuł moim zdaniem przydatny, duży plus za zobrazowanie produkcji. Inne strony to suchy tekst (przynajmniej te, na które trafiłam), a tu jest to krok po kroku przedstawione na fotografiach.

Pozdrawiam

Na targach mody w Poznaniu, które zakończyły się kilka dni temu, Nord zaprezentował nową kolekcję butów damskich szytych metodą ramową. Wydaje mi się interesująca; niedługo powinna się pojawić w sprzedaży. Dziękuję za informację o stronie klasycznebuty.pl. Podając linka zastrzegłem, że nie sprawdzałem tego sprzedawcy.

Na jakość butów z Norda niebagatelny wpływ ma jakość użytych skór; są to najlepsze skóry dostępne na świecie (!). Nie chciałem o tym pisać w poście, żeby nie wyszedł tekst reklamowy, bo w istocie nie jest to reklama, lecz autorski reportaż. Ale w komentarzu mogę oddać sprawiedliwość panu Kazimierzowi Mece, który ma bzika na punkcie jakości skór i jest w tej materii znawcą absolutnym.

Ponieważ mam duży zapas niewykorzystanych zdjęć z fabryki w Słupsku, wkrótce opublikuję drugi fotoreportaż; o powstawaniu butów mniej zaawansowanych.

Na jakość butów z Norda niebagatelny wpływ ma jakość użytych skór; są to najlepsze skóry dostępne na świecie (!).

Oczywiście ma Pan na myśli buty męskie, bo damskie są robione byle jak – stąd niska cena obuwia od Nord.

Niewiele wiem na temat damskich butów Norda. Jedynie tyle, że żona ma jedną parę loafersów szytych metodą Goodyear i bardzo sobie chwali.

Przy każdych butach jakie się kupuje warto wziąć pod uwagę taki aspekt, że nie sposób zawsze wykonać identyczną sztukę. Skóra się zmienia, nici się zmieniają, maszyny wymieniają czy psują. Ogólnie patrząc firma Nord czy Elegant – dobre marki ze Słupska świetnie się na rynku utrzymują więc ogólnie tworzą bardzo dobre produkty. Natomiast to, że niekiedy coś się popsuje to inna sprawa przysłowiowych kaloszy. Najważniejsze chyba jak dana firma/marka podchodzi do wymiany i reklamacji, bo to czyni z danej firmy prestiżową lub chałupniczą. Oczywiście w moich oczach. Ja i moi przyjaciele o których wiem nigdy problemów z Nordem na szczęście nie mieli.

Niestety rozmiarówka półbutów kończy się na 46. Dla mnie minimum to 47, więc trzeba będzie szukać za granicami.

http://www.pracowniaobuwia.pl (pojacek@wp.pl)za podobne pieniądze nabyć można obuwie bespoke (na obstalunek) wykonane całkowicie ręcznie wraz z cedrowymi prawidłami i akcesoriami w cenie.

Proszę sprawdzić rozmiary podane w mm lub cm. Osobiście kupiłem sztyblety Nord w rozmiarze 46 sporo za duże.

Buty szyte metoda Blake maja jednak takze zalety sa lzejsze, bardziej miekkie i latwiejsze w rozchodzeniu niz buty Goodyear Welted. Z racji, ze metoda ich wykonania jest prostsza sa tez przewaznie tansze. Poza tym buty sa tez optycznie smuklejsze nie potrzeba szerokiego rantu do mocowania podeszwy wiec wybor takich butow moze byc podyktowany poczuciem estetyki.

Bardzo fajna fotorelacja , co do butów NORD są bardzo ładne i super wykonane.

Ale z tym hand made to już grube przegięcie.Wszystko robione maszynowo a na podeszwie jest napis Hand made 🙁 .pozdrawiam

Oczywiście, że robione maszynowo, to żadne hand made. Tak samo zresztą produkuje buty Loake, Berwick,Barker,Crownhill itd.

Mam blisko 10 par Nordów z ostatnich lat (w klasycznym stylu), szytych GYW, szytych bez pasa i damskich klejonych.

Jakość skór baaardzo różna – od dobrych do wzasadzie fatalnych. Ale nawet najlepsze ustępują znacznie skórom w trzech parach Loake 1880, jakie mam. Nie wspominam o Yanko, czy A. Sargent. Więc bardzo ciężko przełknąć zdanie Autora, że to najlepsze skóry na świecie…

Ale mamy z partnerką w sumie trzy pary Norda z weluru z dzika. I ta skóra jest rzeczywiście bardzo dobra 🙂

Przymierzam się właśnie do zakupu pierwszych butów firmy Meka. Nie ukrywam, że zachęciły mnie wielokrotnie przez Pana prezentowane egzemplarze. Wybór padł na bordowe lotniki (mam już brązowe lotniki TLB Mallorca, też z Pańskiej inspiracji). Zastanawia mnie jedna kwestia i myślę, że Pan zna odpowiedź po wizycie w tej manufakturze.

Czy poważnie buty Nord są szyte tradycyjnym goodyearem tzn. z nacięciem podpodeszwy i przyszyciem jej bezpośrednio do pasa? Wydaje mi się to zaskakujące gdyż 90% butów goodyear welted z rynku angielskiego oraz hiszpańskiego stosuje metodę z użyciem kawałka płótna klejonego do podpodeszwy. Nie wiem jak to się fachowo nazywa, ale anglojęzyczne źródła mówią o tym „gemming” i jest to w kręgach sartorialnych kontrowersyjna kwestia od lat (źródła typu: styleforum.net, askandyaboutclothes.com, The Shoe Snob Blog, Shoegazing Blog itp. itd. )

Pozdrawiam serdecznie

Gratuluję wiedzy na temat szycia butów 🙂 Rzeczywiście Meka to jedna z bardzo nielicznych marek, które stosują tradycyjną metodę Goodyear, która jest dużo lepsza, ale i dużo droższa od uproszczonej metody z doklejanym paskiem. Podpodeszwa o grubości 5 mm, wykonana ze specjalnej i bardzo drogiej skóry jest kluczem do niezrównanej wygody butów szytych tym sposobem. Dlatego buty Meka to zupełnie klasa jakościowa niż klasa butów popularnych u nas marek brytyjskich, hiszpańskich czy włoskich.

Dziękuję za to wyjaśnienie. Powiem Panu, że się tego nie spodziewałem. Tym niemniej cieszę się na myśl o moich nowych lotnikach Meka 🙂 Tego pasa doklejanego używają całkiem renomowane firmy np. Loake, Crockett & Jones, Edward Green, Allen Edmonds, Gaziano & Girling, J. Fitzpatrick Footwear. Prawie na pewno to samo dotyczy Carminy, Yanko, TLB Mallorca itp. Krótko mówiąc na 99% te buty od Meki będą pierwsze w mojej garderobie bez owego „gemming” 🙂

Jeśli się nie mylę to marka Santoni stosuje nadal tradycyjną metodę.