We wpisie Blogowe plany 2017 zapowiedziałem rozpoczęcie nowego cyklu artykułów o naszych rodzimych firmach z branży odzieży męskiej, które odniosły duży sukces biznesowy, szyjąc ubrania na najwyższym światowym poziomie. Jednocześnie firmy te nie sprzedają produktów pod własną marką (lub sprzedają w bardzo ograniczonej ilości), więc na ogół nie są znane. Tymczasem warto je poznać i warto wiedzieć jak nowoczesny i dobrze zorganizowany bywa przemysł odzieżowy w Polsce. Postanowiłem odwiedzić niektóre z tych firm i pokazać je od środka. Bohaterem pierwszego artykułu cyklu jest firma Norman, mająca swoją siedzibę w Radzionkowie koło Bytomia.

Bliskość Bytomia nie jest przypadkowa, bowiem zakład w Radzionkowie należał kiedyś do założonych w roku 1945, Zakładów Odzieżowych Bytom, które po komercjalizacji zostały spółką akcyjną i przeżywały duże kłopoty po przejściu od gospodarki nakazowo – rozdzielczej do gospodarki rynkowej. Spółka posiadała ogromny potencjał w postaci pięciu zakładów produkcyjnych i dobrze wyszkolonej załogi, ale też przestarzałe wyposażenie, przerost zatrudnienia, złą organizację pracy i brak umiejętności reagowania na zmieniające się potrzeby rynku. Był taki okres, że posiadała zapasy gotowych wyrobów odpowiadające trzyletnim przychodom. W tej sytuacji popadła w ogromne zadłużenie i została przejęta przez bank. Dokonano wtedy podziału spółki na pięć odrębnych podmiotów prawnych – odpowiadających pięciu zakładom produkcyjnym i poszukiwano chętnych do ich nabycia. Nie było to łatwe, gdyż poszczególne spółki, przytłoczone przez gigantyczne zadłużenie, wydawały się niepodatne na skuteczną restrukturyzację. Ostatecznie jednak znaleźli się nabywcy i cztery spośród pięciu spółek – zostały sprzedane. W przypadku piątej, na prywatyzację nie wyraziła zgody załoga. Ta spółka wkrótce później zbankrutowała i została zlikwidowana. Pozostałe cztery zostały wyprowadzone na prostą przez nowych właścicieli i dziś mają się dobrze, o czym może świadczyć fakt, że znacząco zwiększyły zatrudnienie. Spółka z Radzionkowa została kupiona przez Cezarego Przybysławskiego – menedżera i przedsiębiorcę od lat funkcjonującego w branży odzieżowej, który tchnął w nią nowe życie. Tak zaczęła się historia Norman Sp. z o.o. Pan Cezary Przybysławski od samego początku kieruje nią osobiście pełniąc funkcję jednoosobowego zarządu. Jak wspomina, jego pierwszą decyzją po zakupie było… zaciągnięcie kredytu. Został on przeznaczony na zakup nowoczesnej prasowalni za 350 tys. euro.

Firma Norman specjalizuje się w szyciu garniturów, których wykonuje 120 tysięcy rocznie. Codziennie opuszcza zakład w Radzionkowie 550 sztuk. Praca przebiega w systemie ’just in time’ co znaczy, że praktycznie nie ma tu magazynów. Gotowe wyroby są natychmiast wysyłane do odbiorców, zaś tkaniny i inne materiały są dostarczane, w potrzebnych ilościach, od razu do hali produkcyjnej. Organizacja pracy budzi podziw, bowiem wszystkie operacje są precyzyjnie zaprojektowane, opisane, i wycenione, zaś pracownice (większość 360-osobowej załogi stanowią kobiety), rejestrują swoje działania na tabletach. Koordynator prac może je obserwować on-line i dzięki temu natychmiast reagować, gdy pojawią się najmniejsze nawet zakłócenia. Park maszynowy jest bardzo nowoczesny (ale też stale unowocześniany), wiele operacji jest zautomatyzowanych, a maszyny są sterowane numerycznie. Jedynymi maszynami, które przypominały tradycyjne maszyny do szycia, były maszyny stębnujące; tworzące ścieg zbliżony do ściegu ręcznego. W firmie Norman wielka waga jest przykładana do prasowania poszczególnych elementów marynarek. Nie tylko po zakończeniu procesu szycia, ale także pomiędzy poszczególnymi operacjami. Dobrym tego przykładem jest prasowanie jednej poły marynarki na urządzeniu zwanym ’muldą’, które wygładza tkaninę (co jest standardowym efektem każdego prasowania), ale także nadaje odpowiedni kształt przestrzenny prasowanej poły. Duża liczba urządzeń prasujących wiąże się z koniecznością dostarczenia odpowiedniej ilości i jakości – pary. Tę pozyskuje się w ultranowoczesnej, w pełni zautomatyzowanej kotłowni wyposażonej w kotły i urządzenia sterujące firmy Viessmann. W zakładzie zużywa się 1,5 tony pary na godzinę.

Mogłoby się wydawać, że w tak dużym zakładzie produkuje się wyłącznie duże serie garniturów. Tymczasem, dzięki doskonałej organizacji pracy oraz precyzyjnemu systemowi opisu operacji, wielkość serii ma znaczenie drugorzędne. Firma oczywiście chętnie realizuje serie powyżej 5 tys. sztuk (zwane tutaj ’dużymi’), ale warto wiedzieć, że typowa seria dla dużego odbiorcy operującego na rynku polskim, to 2 tys. sztuk i właśnie takie serie dominują w portfelu zamówień. Ale realizowane są też serie całkiem małe… 3 – 5 sztuk. Np. dla odbiorcy w Szkocji, szyte są tutaj tradycyjne szkockie marynarki, które są zakładane do kiltów. Zresztą zamówienia z Wielkiej Brytanii, których w Normanie realizuje się sporo, charakteryzują się właśnie niewielkimi seriami. Rynek eleganckiej odzieży męskiej jest tam bowiem bardzo rozproszony. Najważniejszym odbiorcą garniturów z Radzionkowa jest firma Digel, znana z doskonałych wyrobów ze średniej półki. Wszystkie garnitury dla tej niemieckiej firmy szyte są pod marką Digel. Podczas mojej wizyty w Normanie zauważyłem, że większość marynarek i spodni powstających tego dnia, miało metki Digla. W tym także kontrowersyjny garnitur dzianinowy, o czym więcej można przeczytać w podpisach pod zdjęciami.

Sposób organizacji pracy w firmie Norman, pozwolił na jeszcze jeden rodzaj działalności, raczej nietypowej jak na tak dużą firmę. Chodzi mianowicie szycie w systemie MTM a nawet bespoke, czyli na miarę. Z punktu widzenia klientów jest to rozwiązanie bardzo dobre, bowiem garnitur na miarę można mieć za cenę niewiele wyższą od dobrych garniturów RTW innych producentów. Nic zatem dziwnego, że ten rodzaj oferty zdobywa coraz więcej klientów i obecnie jest to już ponad 5 tys. garniturów rocznie.

Widok typowy dla każdej szwalni: gęsto upakowane stanowiska z maszynami do szycia i pochylone nad nimi pracownice.

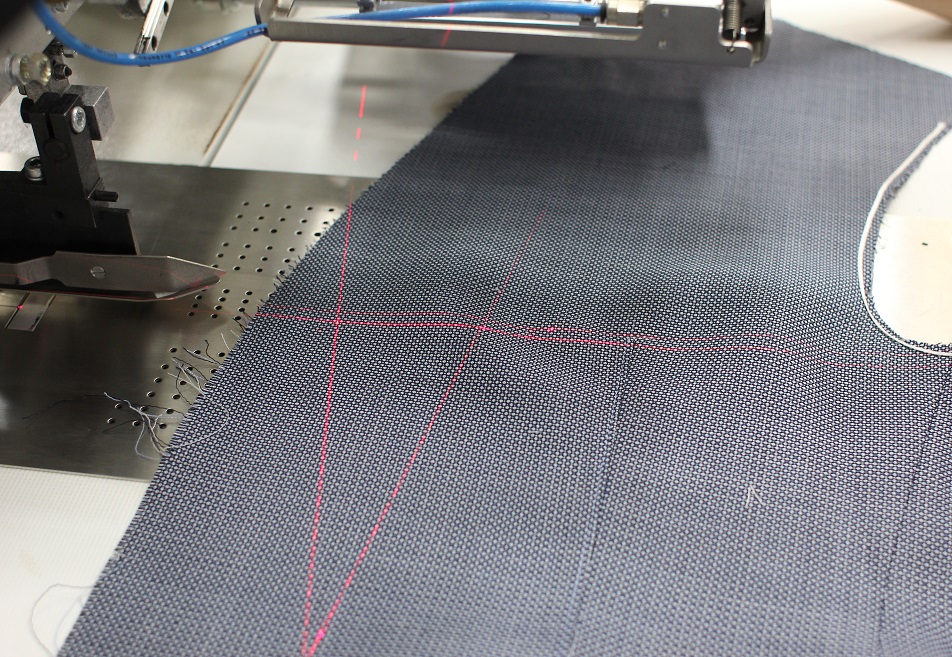

Precyzyjne ułożenie szytego elementu jest wyznaczone przez laser; zadaniem pracownicy jest zgranie odpowiednich punktów.

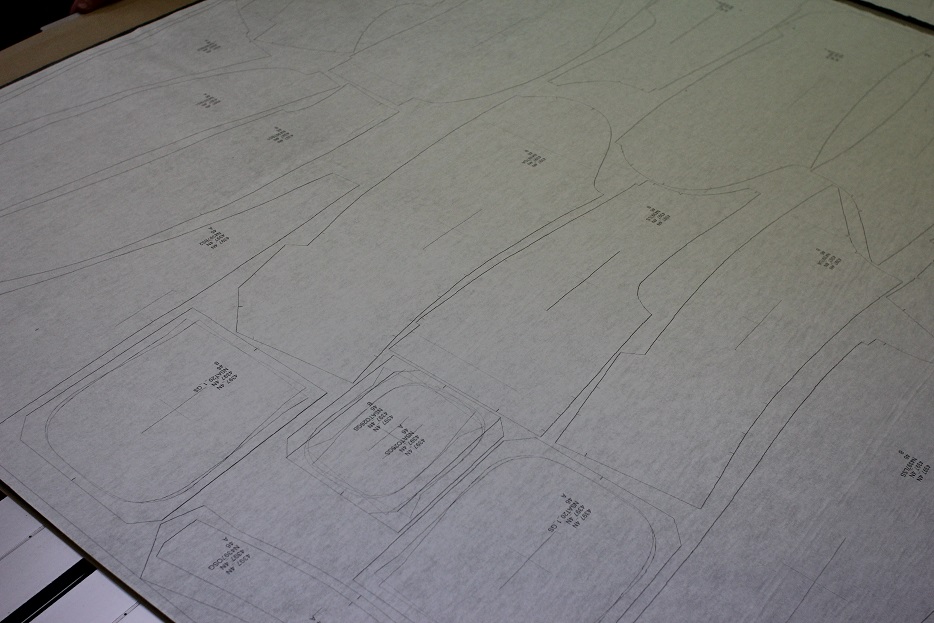

Układanie warstw tkanin do wykrawania. Maksymalnie wykrawa się jednocześnie 30 warstw. Gdy wykrawana tkanina ma wzór kraty, układa się ją a następnie wykrawa na specjalnych stołach igłowych umożliwiających precyzyjne zgranie wzorów.

Rozłożenie wykrojów jest bardzo ważne. Warto zwrócić uwagę, że zaoszczędzenie 1 cm tkaniny daje (przy produkcji 120 tysięcy sztuk) oszczędność 1200 m, co pozwala na uszycie dodatkowo 390 garniturów.

Mnie, jako inżyniera, najbardziej zachwycił nóż do ’ręcznego’ wykrawania wielu warstw materiału. Zachwycił mnie nie sam sposób cięcia, lecz hydrauliczne wspomaganie ruchów i ich niezwykła stabilizacja. Poruszanie tym urządzeniem ma w sobie coś z magii.

Duże zainteresowanie wzbudzają urządzenia do prasowania, których w Normanie jest bardzo dużo. Jednym z najciekawszych jest 'mulda’, która nie tylko prasuje, ale nadaje formę przestrzenną poły marynarki.

Dociśnięcie trzeciego elementu urządzenia i uderzenie pary są najważniejsze, ale najmniej widowiskowe.

Rękawy mają kształt łuku, dlatego ich prasowanie jest podzielone na dwa urządzenia. Tutaj prasowana jest część wklęsła.

Jedna z ostatnich operacji – prasowanie kołnierza. Proszę zwrócić uwagę na lusterka umożliwiające obserwację pleców.

Taką letnią marynarkę na półpodszewce, chętnie sam bym włożył. Proszę zwrócić uwagę na spasowanie wzoru kraty na listewce brustaszy i nakładanych kieszeniach.

Wszystkie zaprezentowane zdjęcia są autorstwa Małgorzaty Adamskiej.

Cieszę się, że złożyłem zamówienie na garnitur jeszcze przed publikacją artykułu tj. zanim ceny poszybują 😉

Podoba mi się ten dzianinowy garnitur. Myślę że mógłby zdobyć popularność pośród młodzieży noszącej się na codzień w dresach.

😉

Oczywiście noszony z krawatem, a jeszcze lepiej – z muszką.

Muszką – dodajmy – koniecznie z ortalionu!

Ile kosztuje u nich garnitur z wieszaka? Nie chodzi mi o MTM.

Zakup garnituru RTW możliwy jest tylko w sklepie przyfabrycznym w Radzionkowie. Garnitur z wełny kosztuje 600 – 800 zł. Garnitury z tkanin z udziałem włókien syntetycznych są nieco tańsze.